종이를 만드는 과정에서 나오는 ‘찌꺼기(크래프트 리그닌)’를 알뜰하게 활용해 ‘나일론 원료’를 만드는 촉매 공정이 개발됐다. 버려지던 물질을 자원으로 다시 쓰게 하는 기술이라 에너지와 환경 문제를 동시에 잡았다는 평가다.

에너지화학공학과의 안광진‧김용환 교수팀은 산업공정에서 배출된 부산물인 ‘리그닌’에서 탄소 화합물과 방향족화합물을 추출해, 나일론 섬유의 원료인 ‘카프로락탐(Caprolactam)’과 ‘아디프산(Adipic acid)’을 제조하는 촉매 공정을 개발해 특허를 출원했다.

안광진 교수는 “산업공정에서 배출되는 폐기물은 골칫덩어리일 수밖에 없는데 이를 재처리해 고부가가치를 갖도록 원료화하는 기술을 개발한 것”이라며 “그동안 복잡한 공정과 다양한 부산물 때문에 상용화가 어렵던 목질계 부산물 처리와 고부가가치화 등에 응용될 가능성이 큰 기술”이라고 말했다.

리그닌(Lignin)은 목재의 15~35%를 구성하는 성분으로, 종이를 만드는 ‘펄프 공정’이나 바이오 연료를 생산하면서 나오는 부산물이다. 리그닌 속에는 유용한 방향족 물질이 많고 산업적으로 배출되는 양도 상당하다. 제지회사에서 배출된 리그닌은 전량 회수돼 전력 및 스팀 공급원으로 이용된다. 하지만 이산화탄소 배출 등의 문제와 고부가가치 활용에는 한계가 있다. 또 산업공정에서 나오는 리그닌에 다량의 오염물질이 포함돼 있고, 구조도 복잡해 다른 물질로 쉽게 전환하기 어려웠다.

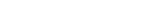

안광진‧김용환 교수팀은 국내 제지 및 석유화학기업에서 제공한 리그닌 부산물을 이용해 유용한 물질을 얻을 방법을 찾았다. 우선 리그닌에 수열 반응을 적용해 오염물 등 서로 다른 성분을 분리해냈다. 분리된 성분 중 ‘수용성 유분’에서는 ‘구아이아콜(Guaiacol)’을 추출해 나일론 원료로 전환할 기초물질로 삼았다.

리그닌의 다른 성분인 ‘탄소 분말’과 ‘리그닌 오일’은 반응 촉매를 만드는 데 쓰였다. 두 물질로 만든 탄소 구조체에 산화몰리브덴(MoO₂)이나 팔라듐(Pd)을 추가해 용도에 맞게 쓰기로 한 것이다. 구아이아콜에 두 촉매를 단계적으로 반응시킨 뒤, 산(acid)을 이용한 촉매 반응까지 추가하면 나일론 원료가 만들어진다.

이준경 에너지화학공학과 박사과정 연구원은 “오염물이 함유된 산업용 리그닌 부산물에서 유용한 물질을 추출할 뿐 아니라 다른 잔여물을 촉매 제조에 활용함으로써 리그닌의 활용을 극대화했다”며 “나일론-6과 나일론-6,6의 초기 물질인 카프로락탐과 아디프산을 둘 모두를 합성할 수 있는 촉매 공정”이라고 설명했다.

이번에 개발한 공정은 펄프 공정 및 당화공정에서 배출된 리그닌을 가져다가, 유용한 물질을 추출하고, 탄소구조체 기반 촉매를 만든 다음, 나일론 원료를 얻는 촉매 반응을 통해 최종생성물을 얻기까지 여러 단계가 소요된다. 연구진은 이 부분을 개선해 산업에 적용하는 방향으로 후속 연구를 추진하고 있다.

안광진 교수는 “앞으로 촉매 효율을 높이고 분리 공정을 고도화할 계획”이라며 “실험실 단위의 성과를 산업적으로 구현할 수 있도록 촉매제조기술과 촉매공정 프로세스를 확장할 것”이라고 밝혔다.

이번 연구는 과학기술정보통신부와 한국연구재단의 ‘기후변화대응기술개발사업’과 그 후속 과제인 ‘기후‧환경연구개발사업’의 지원으로 수행됐다. 발명된 기술은 ‘리그닌을 이용한 고분자 단량체의 제조방법’이라는 이름으로 특허 출원됐으며, 촉매와 화학공학 분야의 국제학술지 ‘촉매과학 및 기술(Catalysis Science & Technology)’ 6월호 뒤표지 논문으로 선정됐다.