기존 촉매전극의 한계를 극복하고 그린수소를 더 저렴하게 대량으로 생산할 수 있는 기술이 개발됐다.

UNIST(총장 이용훈) 신소재공학과 채한기 교수팀과 에너지화학공학과 백종범 교수팀은 킹압둘라과학기술대학교(KAUST) Cafer T. Tavuz 교수팀과 함께 고기능성 촉매가 부착된 탄소섬유 전극을 개발했다.

잘 떨어지는 파우더형 촉매 대신 탄소섬유 형태의 촉매를 사용해 큰 면적에서 안정적으로 구동할 수 있다. 기존 전극 대비 100배 길게 사용할 수 있는 것이다. 값비싼 백금 대신 루테늄을 사용해 같은 성능을 유지하면서 제조 가격도 대폭 낮췄다.

기존 전기화학적 전극을 제조할 때 탄소분말과 같은 파우더 형태의 촉매를 전극 위에 뿌려 고착시켰다. 하지만 균일하게 바르기 어려워 분말이 뭉치거나 떨어지는 등 낮은 안정성과 내구성에 대한 문제가 발생했다.

반면 탄소섬유를 기반으로 한 전기화학 전극은 탄소섬유가 가진 높은 열 또는 전기전도성, 대면적화의 용이성 등의 이유로 주목받고 있다.

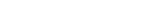

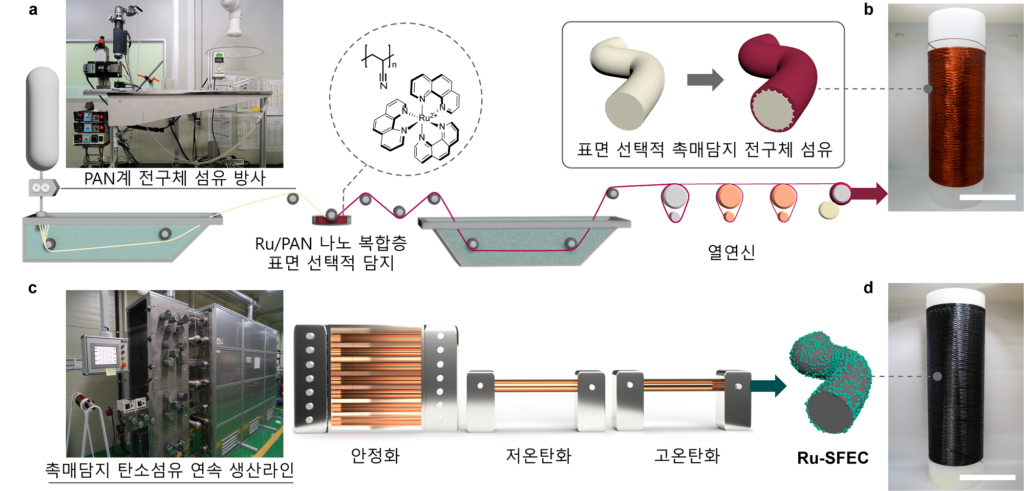

연구팀은 한 단계 더 나아가 고분자 전구체 섬유의 제조 단계에서부터 표면에 루테늄을 고착시켜 촉매의 안정성을 높였다. 화학반응에 참여하는 전구체 고분자는 촉매의 특성을 안정적으로 표출할 수 있게 도와주는 폴리아크릴로나이트릴(PAN)을 사용했다. 화학적 촉매로는 백금 대신 루테늄을 선택적으로 표면에 붙였다.

이렇게 개발된 탄소섬유 전기화학 직물 표면에 선택적으로 루테늄을 고착시킨 전극인 Ru-SFEC은 전류밀도 10mA cm–2에서 11.9mV의 낮은 과전압을 나타냈다. 수소 발생 반응이 일어나는데 필요한 최소전압(과전압)이 낮을수록 에너지 소비가 적은 고효율 촉매가 된다.

또한 상용화된 백금 파우더형 촉매가 10,000번의 작동 후 과전압이 6배 증가한 반면, 개발된 전극은 6.5%의 낮은 과전압 증가율을 나타냈다. 100배 더 긴 시간 동안 안정적으로 사용할 수 있는 것이다.

채한기 교수는 “탄소섬유 고유의 뛰어난 기계적, 전기적 특성을 활용했다”며 “추후 탄소섬유가 다재다능한 전기화학 반응 소재로 활용될 수 있는 길을 열었다”고 전했다.

제 1저자 이가현 연구원은 “이번 연구를 통해 촉매 금속이 분리되는 현상과 미세 탄소 구조를 제어해 안정성과 활성도를 극대화 시켰다”며 “연속적 촉매 섬유를 제조할 수 있어 산업에서 곧바로 적용 가능하다”고 덧붙였다.

연구팀이 개발한 전극은 적은 에너지로 만들 수 있으며 폐기물이 적게 생산된다는 이점을 가진다. 개발된 전극을 실제 탄소섬유 산업에서 이용되고 있는 연속 제조 공정으로 확장해 검증했다.

본 연구에서 확보한 semi-pilot line 촉매담지 탄소섬유의 연속 생산 방식은 기술 성숙도(TRL) 6단계에 해당한다. 실제 환경에서 구현될 수 있는 정도의 기술 수준이다.

공동 1저자 KAUST 김석진 연구교수는 “본 연구는 유연한 섬유 형태로 정형화돼있어 바로 적용 가능해 전기화학 촉매뿐만 아니라 열화학 촉매, 광촉매로써도 쉽게 적용할 수 있다”고 설명했다.

이번 연구결과는 화학 분야 세계적 권위 학술지인 美 화학회지(Journal of the American Chemical Society, JACS)에 5월 15일 정식출판됐으며 표지 논문(Supplementary cover image)으로 선정됐다. 2024년 2월 7일 관련 특허 및 PCT 출원도 완료됐다.

이번 연구는 과학기술정보통신부와 교육부가 지원하고 한국연구재단이 주관하는 중견연구자 지원사업, 리더연구자지원사업을 통해 수행됐다.