산업현장에서 두루 쓰이는 암모니아는 400℃~500℃의 고온과 수심 약 2,000m 깊이에서 느끼는 높은 압력에서 합성된다. 이러한 암모니아를 작은 쇠 구슬을 굴리는 것만으로 합성하는 신기술이 나왔다. 이번 연구결과는 나노과학 분야 최고 학술지인 Nature Nanotechnology에 12월 14일자(현지시각)로 공개됐다.

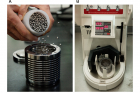

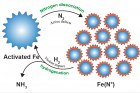

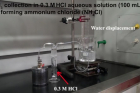

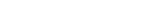

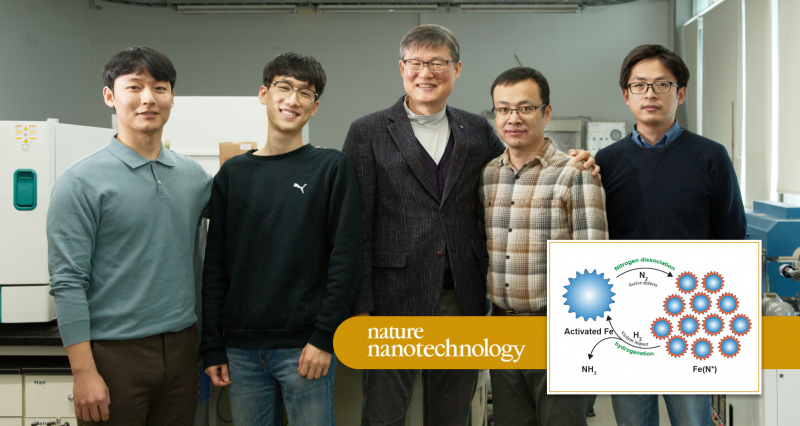

UNIST (총장 이용훈) 에너지화학공학과 백종범 교수팀은 작은 쇠구슬들이 부딪히는 물리적인 힘으로 기계화학적 반응을 일으켜 암모니아(NH3)를 합성하는 데 성공했다. 용기에 쇠 구슬과 철(Fe)가루를 넣고 회전시키면서 질소기체(N2)와 수소기체(H2)를 차례로 주입하는 방법이다. 빠르게 회전하는 쇠 구슬에 부딪혀 활성화된 철가루 표면에서 질소기체가 분해되고 여기에 수소가 달라붙어 최종 생성물인 암모니아가 만들어진다.

연구팀은 이 방식을 이용해 저온·저압 조건(45℃ 및 1 bar)에서 82.5%의 높은 수득률(yield)로 암모니아를 생산했다. 기존 암모니아 생산 공정인 하버-보슈법(Haber-Bosch process) 대비 1/200 수준의 압력과 1/10수준의 온도에서 3배가량 높은 수득률을 얻었다. 하버-보슈법의 경우 200 bar, 450℃,에서 약 25%의 수득률로 암모니아를 얻을 수 있다. 수득률은 반응물에서 생성물을 얻는 효율로 수득률이 높을수록 경제적이다.

이 방식의 가장 큰 장점은 복잡하고 큰 설비 없이 필요한 위치에 바로 암모니아를 생산 할 수 있다는 것이다. 암모니아 가스를 액화하여 운송하거나 저장하는 데 발생하는 비용을 줄일 수 있기 때문이다. 촉매로 쓰이는 철가루도 가격이 매우 저렴하다.

또 기존의 하버-보슈법과 달리 이산화탄소를 전혀 배출하지 않는다. 인류가 배출하는 전체 이산화탄소 중 약 3%가 하버-보슈법을 이용한 암모니아 생산 과정에서 발생한다고 알려져 있다.

암모니아(NH3)는 비료, 폭발물, 플라스틱, 의약 등의 제조에 사용되는 세계 10대 화학 물질 중 하나다. 전 세계에서 매년 약 1억 4천만 톤의 암모니아가 생산된다. 최근에는 수소 연료의 저장체로서 가장 큰 주목을 받고 있어 그 수요가 더 늘어날 전망이다. 하지만 암모니아 제조 공정은 여전히 100여 년 전에 고안된 하버-보슈법에 머물고 있다.

백종범 교수는 “100여 년 된 암모니아 생산 공정의 각종 단점을 보완하는 간단한 암모니아 생산 방식을 개발했다”며 “암모니아를 고온·고압 설비 없이 각종 산업 현장에서 즉석에 생산 할 수 있어 저장·운송에 쓰이는 비용을 획기적으로 절감 할 수 있을 것”이라고 기대했다.

연구 수행은 과학기술정보통신부의 리더연구자지원사업(창의연구)과 BK21 플러스사업, 우수과학연구센터(SRC), U-K Brand 육성사업(UNIST)의 지원으로 이뤄졌다.

![[연구그림] 암모니아 생산에 사용된 쇠구슬(볼 밀링) 장비](https://news.unist.ac.kr/kor/wp-content/uploads/2020/12/연구그림-암모니아-생산에-사용된-쇠구슬볼-밀링-장비.jpg)

![[연구그림] 볼 밀링법을 통한 암모니아 생성 과정 모식도](https://news.unist.ac.kr/kor/wp-content/uploads/2020/12/연구그림-볼-밀링법을-통한-암모니아-생성-과정-모식도.jpg)