3D 프린팅으로 나노 규모 구조물을 제작할 수 있는 기술이 개발됐다. 기초과학연구원(IBS, 원장 노도영) 첨단연성물질 연구단(단장 스티브 그래닉) 조윤경 그룹리더(UNIST 생명과학부 교수)와 연구진은 기존 근거리 전기 방사 기술에 쓰이는 고분자 용액에 염화나트륨을 더해 나노 섬유를 3차원으로 높게 쌓는 데 성공하고, 실제 나노 규모 구조물을 만들어 선보였다.

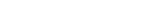

근거리 전기방사 기술은 빠르게 굳는 고분자 용액을 기판과 가까운 거리에서 쏘아 섬유를 만들어 쌓는 프린팅 기법이다. 섬유 자체가 유연하기 때문에 플렉서블 센서나 인공 조직을 만드는 데 쓰인다. 또 섬유의 위치를 정밀하게 조절할 수 있고 비교적 낮은 전압에서 작동한다는 장점이 있다. 그러나 나노 두께 섬유를 높게 쌓기 위해서는 복잡한 외부 부속품이 필요해, 일반적으로 2차원 평면 구조를 만드는 데 그쳤다.

연구진은 근거리 전기방사 기술을 3차원으로 확장하기 위해 이미 쌓인 나노 섬유와 새로 방사하는 고분자 용액 사이의 정전기력에 주목했다. 전기방사는 방사되는 고분자를 (+) 혹은 (-) 전하를 띠게 한 후, 반대 전하를 띤 기판으로 쏘는 원리를 이용한다. 이때 방사되는 고분자가 앞서 쌓인 나노섬유와 같은 전하를 띠기 때문에 정전기적으로 서로 밀어내는 척력이 생긴다. 나노 섬유를 두 층 이상 정확히 정렬하기 어려운 이유다. 연구진은 고분자 용액의 정전기력을 변화시키기 위해 여러 첨가물을 섞어보며 시험을 거듭했다.

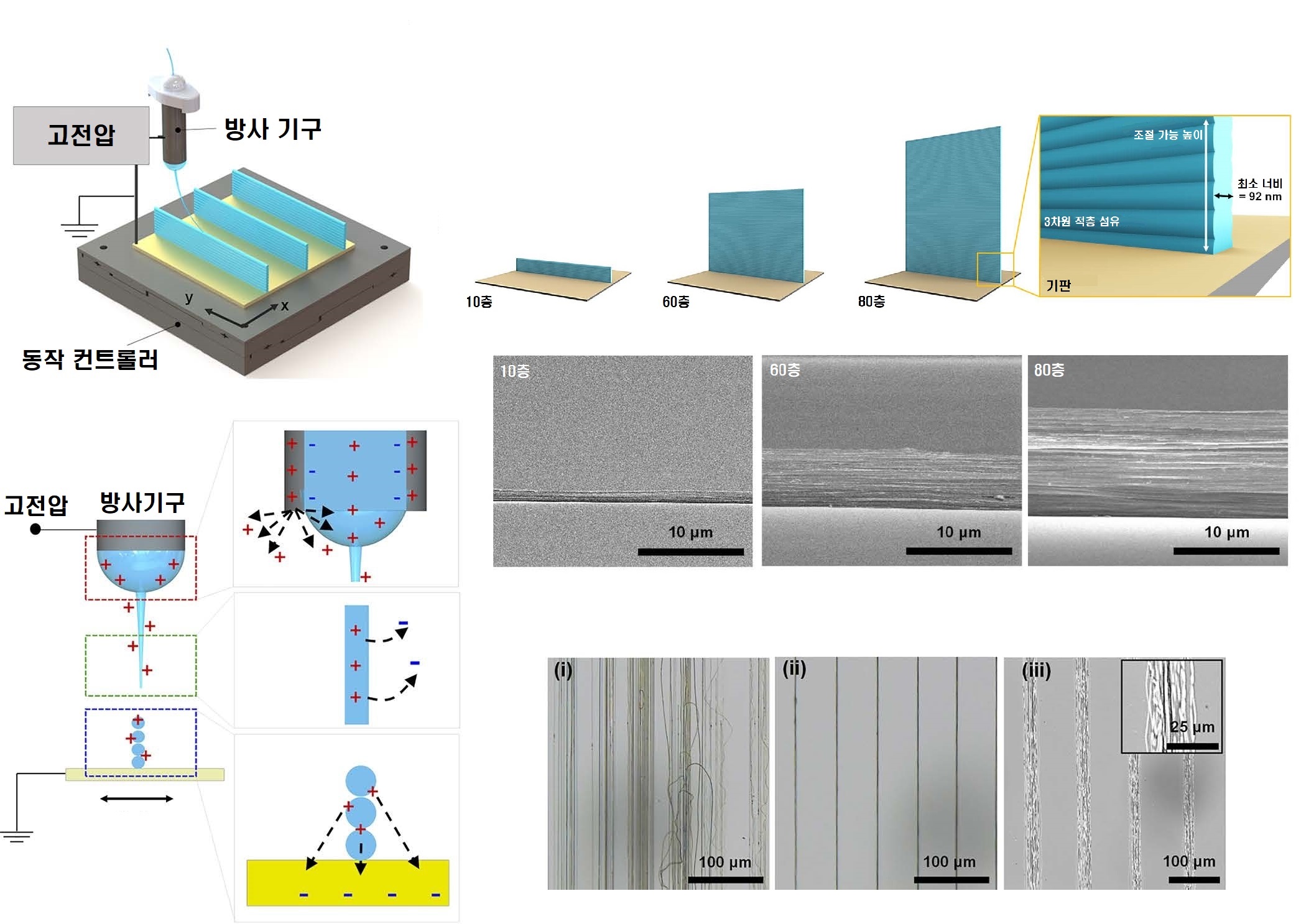

연구진은 고분자 용액에 염화나트륨을 추가하면 나노섬유와 인력이 작용해 높은 나노 구조물을 쌓을 수 있음을 발견했다. 염화나트륨이 섞인 고분자 용액은 전기전도도가 높아져, 나노 섬유로 쌓이는 즉시 전하가 기판으로 빠르게 이동한다. 때문에 처음과는 반대되는 전하를 띠어 그 다음에 방사되는 고분자 용액을 끌어당기는 것이다. 연구진은 이 방법으로 나노섬유를 100개까지 일렬로 쌓아 약 7 마이크로미터(μm) 높이의 구조체를 만들 수 있었다. 기존에 한 층 밖에 인쇄하지 못했던 대부분의 근거리 전기 방사 기술과 달리, 높이가 두께의 72배에 달하는 나노 벽을 제작한 것이다.

제1저자인 박양석 연구원은 “염화나트륨은 제설에도 쓰이는 아주 값싸고 흔한 원료”라며 “가장 손쉽고 효과적으로 근거리 전기방사의 활용성을 대폭 향상시켰다”고 말했다.

이후 연구진은 개발한 기술을 활용해 다양한 기능성 물질이 코팅된 나노 구조체들을 실제로 제작했다. 또 이를 이용해 울산과학기술원 고현협 교수팀과 함께 전도성이 높고 빛 투과율은 거의 그대로인 3차원 투명 전극을 만들었다. 전극 모양으로 나노 구조체를 인쇄한 뒤 전기가 통하는 은으로 코팅하고, 투명한 실리콘(PDMS, Polydimethylsiloxane) 필름 안에 넣는 원리로, 복잡한 구조의 실제 전극 제작이 가능함을 보여 이번 연구의 응용성을 입증했다.

이번 연구는 정전기력에 대한 기초연구를 토대로 새로운 3차원 나노 섬유 프린팅 기술을 개발했다는 의의가 있다. 3차원 나노 섬유 구조물을 적층하기 위해 외부 복잡한 부속품이 필요했던 기존 기술과 달리 복잡한 3차원 나노 구조를 손쉽게 인쇄할 수 있어 기존의 나노 섬유 제작 기술을 보완할 것으로 기대된다.

연구를 이끈 조윤경 그룹리더는 “이번 연구로 3차원으로 배열, 적층된 나노 섬유를 제작할 수 있어 미래에 나노전자공학, 스마트 재료 및 바이오메디컬 장치에 잠재력이 크다”고 말했다.

이번 연구결과는 국제 학술지 나노 레터스 (Nano Letters, IF 12.080) 誌에 12월 5일 게재됐다.

*본 연구 성과 보도자료는 IBS 커뮤니케이션팀 주관으로 작성되었습니다.(바로가기)