전자 기기가 구동되면 열이 난다. 이 열을 전기로 바꾸는 열전 발전기를 손톱보다 더 작게 만드는 기술이 개발됐다. 열전 발전을 초소형 전자기기에 적용하면, 독립적 구동이 가능해 사물인터넷이나 무선 센서, 착용하는 전자기기의 시대가 본격적으로 열릴 것으로 기대된다.

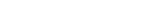

UNIST(총장 이용훈) 신소재공학부의 손재성·채한기 교수팀은 열전 발전기내의 열전 모듈을 수백 마이크로미터(10-6m,μm) 크기로 작게 만드는 데 성공했다. 3D 직접 잉크 쓰기를 할 수 있는 열전 소재 잉크를 개발한 덕분이다. 개발한 잉크를 튜브(노즐)를 통해 짜내기만 하면 초소형 필라멘트 형태 열전 모듈이 완성된다.

열전 발전 모듈은 평편한 필름 형태 보다는 폭은 좁고 길이는 긴 필라멘트 형태가 더 좋다. 발전기 최대 출력이 모듈 내부의 온도차에 비례하기 때문이다. 하지만 기존에는 3D 구조인 필라멘트 형태를 마이크로미터 단위로 작게 제작할 기술이 없었다.

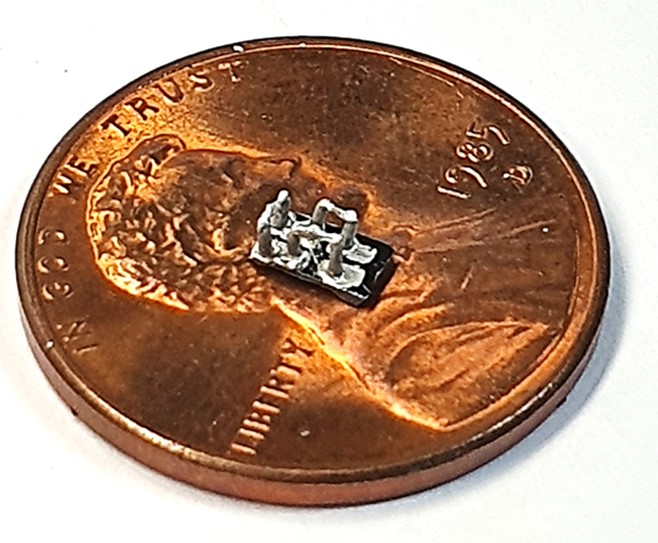

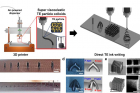

연구팀은 3D 직접 잉크 쓰기(3D direct ink writing) 기술에 주목했다. 3D 직접 잉크 쓰기 기술은 손 글씨를 써내듯 정교한 동시에 미세한 입체 구조를 만들 수 있는 기술이다.

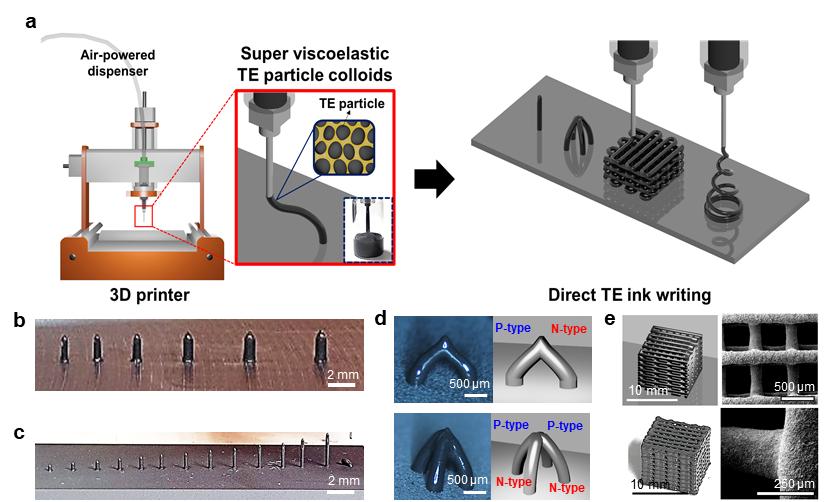

3D 직접 잉크 쓰기에 적합한 열전 소재 잉크 개발이 관건이었는데, 열전 소재 입자 크기와 그 분포를 조절해 고점도의 잉크를 만들 수 있었다. 또 입자 표면 전하 조절로 바인더를 첨가한 이후에도 점도 감소가 없었다. 강도 강화를 위해 넣는 바인더는 점도를 떨어뜨리는 문제가 있었다. 점도가 높아야 출력할 때 모양이 잘 유지된다.

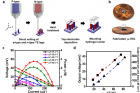

개발된 마이크로 열전 모듈로 만든 발전기의 전력 밀도는 단위 면적(1cm2)당 479 μW(마이크로 와트)에 달하며, 온도 차는 최대 82.9 °C(도씨)를 유지할 수 있다. 이는 현재까지 보고된 마이크로 열전 모듈 중 가장 큰 온도 차이다.

이 열전 모듈은 밀폐된 초소형 전자기기의 발열 문제 해결에도 쓸 수 있다. 열전소재는 열로 전기를 만드는 발전 기능뿐만 아니라 전기로 열을 흡수하는 열전냉각 기능도 있기 때문이다.

또 기존 필름 형태 초미세 열전 모듈의 경우 미세전자제어기술(MEMS) 공정으로만 만들 수 있어 비용도 비쌌는데, 3D 직접 잉크 쓰기 기술로 비용 절감이 가능하다.

손재성 교수는 “개발한 기술을 쓰면 기존 2D 형태의 초소형 열전 모듈에서 탈피해, 3D 형태의 초소형 열전모듈을 값싸게 만들 수 있다”며 “효과적인 열에너지 수집과 냉각이 가능해 전자기기를 비롯한 여러 분야에서 쓰일 수 있을 것”이라고 기대했다.

한편, 개발된 열전잉크는 필라멘트 형태뿐만 아니라 아치형, 3D 격자 구조 같이 복잡한 형태도 만들 수 있다. 또 열전 필라멘트의 크기는 3D 프린터 노즐 크기와 도포 압력에 따라 180 마이크로미터에서 810 마이크로미터 까지 조절 가능하며, 최대 9.4의 종횡비(가로세로 비율)를 갖도록 제작할 수 있다.

채한기 교수는 “기존 제작공정으로는 이 정도로 큰 종횡비를 갖는 열전 모듈 제작이 불가능하다”며, “소재 물성 저하 없이 첨단 소재를 원하는 초미세 구조로 만들 수 있다는 점이 개발한 3D 프린팅 기술의 차별성”이라고 설명했다.

UNIST 원자력공학과 안상준 교수, 신소재공학과 차채녕 교수, 한국재료연구소김경태 박사가 참여한 이번 연구는 세계적 과학저널 ‘네이쳐 일렉트로닉스(Nature Electronics)’ 8월호 표지논문으로 선정돼 출판됐다. 연구 수행은 삼성전자의 삼성미래기술육성사업 등의 지원을 받아 이뤄졌다.