지어질 건축물을 3D 시뮬레이션 해보는 것처럼, 대형 화학 공장(플랜트)을 지을 때도 시뮬레이션 프로그램으로 공정을 돌려보는 과정을 거친다. 이러한 시뮬레이션 기술에 인공지능을 접목해 수소 생산 공정의 성능을 종합적으로 평가하는 예측 모델이 나왔다.

UNIST 임한권 에너지화학공학과 교수팀은 화학공정의 성능을 미리 예측할 수 있는 모델을 개발했다. 인공지능의 한 분야인 머신러닝을 접목한 예측 모델이다. 이 모델은 수율과 같은 기술적 성능뿐만 아니라, 생산 비용, 이산화탄소 배출량 등을 단 한 번에 예측 할 수 있다는 장점이 있다. 기존에는 3단계의 복잡한 과정을 거쳐 이를 평가 했다. 개발된 예측 모델로 차세대 수소 생산 공정의 성능을 평가한 결과, 3단계 평가 방식과 최대 99.9% 유사한 결과 값을 얻을 수 있었다. 3단계 방식보다 훨씬 간단하지만 정확도는 이에 못지않다는 의미다.

연구팀은 이 예측 모델을 새로 설계한 메탄올 습식 개질 공정의 성능 평가에 활용했다. 메탄올 습식 개질 공정은 현재 수소 생산에 널리 쓰는 방식보다 이산화탄소 배출과 에너지 소모가 적지만 수소를 따로 분리해 내는 정제 공정이 추가로 필요하다. 이를 해결하기 위해 수소 투과 분리막을 집적한 새로운 공정을 설계한 뒤, 이 공정의 성능을 예측 모델로 살펴본 것이다.

연구팀은 이 예측 모델을 새로 설계한 메탄올 습식 개질 공정의 성능 평가에 활용했다. 메탄올 습식 개질 공정은 현재 수소 생산에 널리 쓰는 방식보다 이산화탄소 배출과 에너지 소모가 적지만 수소를 따로 분리해 내는 정제 공정이 추가로 필요하다. 이를 해결하기 위해 수소 투과 분리막을 집적한 새로운 공정을 설계한 뒤, 이 공정의 성능을 예측 모델로 살펴봤다.

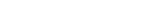

연구팀은 먼저 상용 화학공정 시뮬레이션 프로그램으로 개선된 공정을 설계한 뒤 이 공정을 수치 해석 프로그램에 수식으로 반영했다. 여기서 얻은 막대한 데이터를 바탕으로 머신러닝 기반 회귀 알고리즘을 이용해 예측 모델을 완성했다.

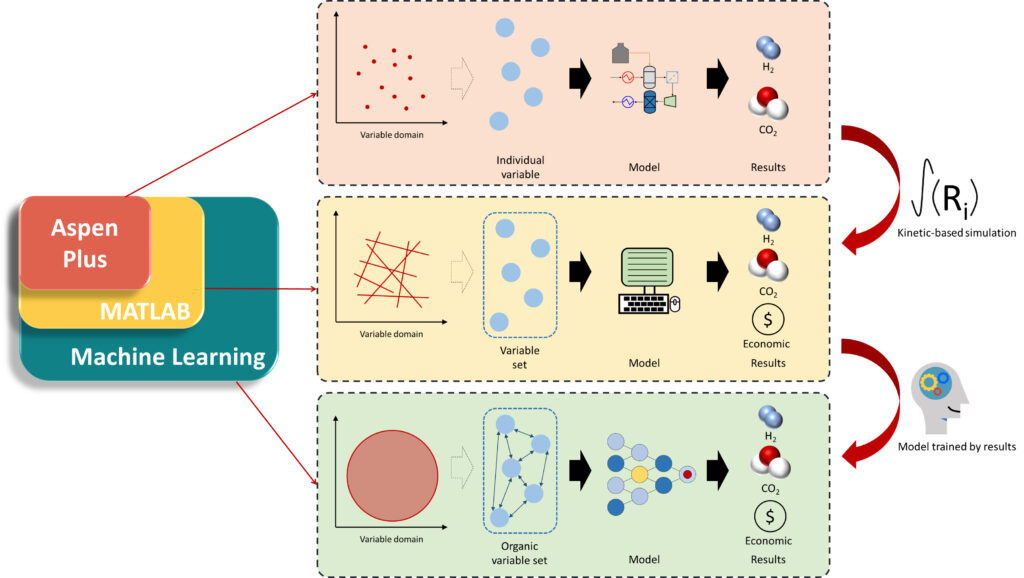

예측 모델로 반응 온도, 인건비 등의 12가지의 기술·경제적 인자를 변화시키며 설계된 공정을 평가한 결과 해당 공정의 수소 생산량과 이산화탄소 배출량은 시간당 각각 4.52-5.99 kg, 4.13-6.62 kg이었다. 수소 생산 비용은 1 kg 당 4.31-13.15 달러로 나타났다. 이를 기존의 3단계 방식으로 평가한 결과와 비교했을 때 예측 정확도는 각각 99%, 99.9%, 96%로 나타났다.

제1저자인 변만희 UNIST 연구원은 “이번 연구를 통해 12가지의 기술·경제적인 인자들 중 반응기 수, 반응 온도, 메탄올 원료 가격, 인건비가 해당 공정의 성능에서 가장 중요한 인자임을 밝혀냈다”며 “해당 인자들을 공정 운영의 목적에 맞게 조정한다면 보다 효과적인 수소 생산 공정이 만들어질 것”이라고 연구 결과를 설명했다.

임한권 교수는 “최근 소재나 약품 개발과 같은 미시적인 분야에 인공지능, 머신러닝 기술을 접목한 사례가 많지만, 거시적 화학공정 기술에 이를 적용한 경우는 드물다”며 “지속적으로 축적될 공정 운전 데이터를 활용한다면 해당 모델의 예측 정확도가 더 높아질 것”이라고 기대했다.

이번 연구는 국제 학술지 ‘케미컬 엔지니어링 저널(Chemical Engineering Journal)’에 지난해 12월 게재됐다. 연구 수행은 과학기술정보통신부 재원의 한국연구재단(NRF) 수소에너지혁신기술개발사업과 기후변화대응기술개발사업의 지원을 받아 이뤄졌다.